Automatische Reinigung einer Produktionslinie in einem Molkereibetrieb

Der Hersteller wollte die Kapazität erhöhen und das Risiko einer Beschädigung der Pakete während der Produktion reduzieren.

Bedarf für Flexibilität und gute Hygiene

Der Kunde benötigte eine hohe Flexibilität zwischen den Abfüll- und Verpackungsanlagen. Er wollte die Kapazität erhöhen, sein altes Fördersystem erneuern und die hygienischen Bedingungen im Abfüllbereich verbessern. Das alte manuelle System des Werks war teuer, und es konnte erst nach Abschluss des Abfüllprozesses gereinigt werden. Daher musste das neue System automatisch sein und auf gute Hygiene, geringen Wartungsaufwand und optimale Zugänglichkeit ausgerichtet sein.

Individuelles Waschprogramm

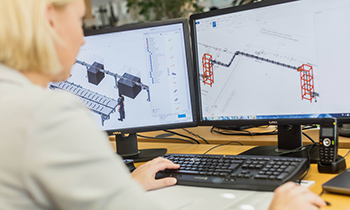

FlexLink entwickelte ein Fördersystem mit eingebauter Reinigungsfunktion, das auf die spezifischen hygienischen Anforderungen abgestimmt wurde. Um den Produktionsstopp möglichst kurz zu halten, wurden Förderstrecken in FlexLinks eigener Werkstatt vormontiert und anschließend für die Endmontage an den Produktionsort gehoben. Der begrenzte Raum in der Fabrik stellte eine technische Herausforderung in diesem Projekt dar. FlexLink entwickelte eine kompakte Lösung, bei der die Förderer auf vielen verschiedenen Ebenen installiert wurden, um die Fläche effizienter zu nutzen.

Weniger beschädigte Produkte

Ein häufiges Problem in Molkereibetrieben sind Behälter, die während der Produktion beschädigt werden. FlexLink implementierte eine dynamische Regelung der Fördergeschwindigkeit, um den Gegendruck der Verpackungen in der Schlange auf dem Förderer zu senken. Beim alten System kamen Wasser und Seife zum Einsatz, um Reibung und Gegendruck zu verringern. Dank der neuen Lösung war dies jedoch nicht mehr erforderlich. Zudem war die neue Lösung günstiger.

Ein sauberes Fördersystem

Die Zusammenarbeit lohnte sich auf vielerlei Weise. Die Erneuerung des alten Fördersystems führte zu einer höheren Lieferzuverlässigkeit, bei der die Produktion pünktlich fertig wurde. Außerdem entstand mehr Platz und somit eine bessere Zugänglichkeit, was der Arbeitsumgebung zugutekam. Das Reinigungsverfahren ist jetzt kürzer und effektiver als vorher. Das senkt die Produktionskosten. Durch die Investition wurde der Kunde wesentlich wettbewerbsfähiger.