Hängende Produktionsanlagen erhöhen den Durchsatz

Die Investition in eine neue Automatisierungslösung für den Produktionsfluss hat den Durchsatz des schwedischen Herstellers von Molkereiprodukten gesteigert und die Produktion flexibler und kosteneffizienter gemacht.

Klare Kommunikation

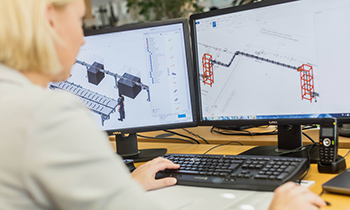

Um die Anforderungen des Kunden zu verstehen, pflegt FlexLink während des gesamten Prozesses eine klare Kommunikation mit dem Kunden. FlexLink lieferte eine Automatisierungslösung für den Produktionsfluss, bei der hängende Förderer eingesetzt werden, um den zusätzlich benötigten Platz am Boden zu schaffen. Das System bot volle Flexibilität zwischen Abfüllanlagen und Verpackungsmaschinen und entsprach somit den Anforderungen des Kunden. Die Flexibilität bedeutete, dass der Kunde frei wählen konnte, welche Verpackungsmaschine an welche Abfüllanlage angeschlossen werden sollte. Dies war erforderlich, da die Anschlüsse sich oft ändern, um die Anforderungen des Marktes zu erfüllen. Transportwagen, Kisten und Kästen sind nur ein paar Beispiele für verschiedene Verpackungsalternativen.

Planung ist alles

Um den engen Zeitplan einzuhalten, wurden die Förderer an der Decke von FlexLink vormontiert. Bei der Installation vor Ort konnte dadurch viel Zeit gespart werden. Als es an der Zeit war, die Förderer zu installieren, war alles vorbereitet und die Umsetzung erfolgte planmäßig. Eine Herausforderung bei der Montage der Förderer an der Decke war der durch Lüftung, Rohre und Säulen begrenzte Platz. Vorbereitung, Planung und Kommunikation waren für den Erfolg dieser Installation von entscheidender Bedeutung.

„Wir haben uns für FlexLink entschieden, und die Kommunikation mit unseren jeweiligen Ansprechpartnern war über die gesamte Projektdauer tadellos. Wir sind froh, FlexLink als unseren Lieferanten gewählt zu haben“, so der technische Leiter.

Höhere Flexibilität in der Molkerei

Der Molkereibetrieb wurde durch die flurfreie Förderanlage mit an der Decke hängendenen Förderern offener und leichter zugänglich. Der zusätzliche Platz erlaubte den Kauf einer neuen Abfüllanlage, die zu einer Kapazitätssteigerung des Werks beitrug.

„Das Ziel dieser Installation war es, Platz zu gewinnen. Das haben wir erreicht. Die Hängeförderer haben in unseren engen Räumlichkeiten einen großen Unterschied ausgemacht. Wir haben deutlich mehr Platz gewonnen, tatsächlich sogar mehr als erwartet. Wir sparen viel Zeit im Betrieb, da sich unsere Mitarbeiter nun ungehindert im Werk bewegen können. Zudem konnten wir zusätzliche Maschinen aufstellen“, so der technische Leiter.

Mit dem neuen Fördersystem konnte die Produktion gesteigert werden. Gleichzeitig konnten die Wartungskosten gesenkt werden, da das neue System gegenüber dem alten eine längere Laufzeit hatte. Es hat zu einer höhere Zuverlässigkeit der Versorgung und zu einem effektiveren Reinigungsprozess beigetragen. Obwohl es sich hier nur um ein kleines Unternehmen handelt, boten diese Verbesserungen dem Unternehmen eine bessere Chance, seine Position im Milchproduktbereich der Lebensmittelgeschäfte zu verteidigen.