Haute flexibilité dans les petits espaces

Un groupe pharmaceutique international a choisi son usine italienne pour produire des antibiotiques en poudre pour enfants, ce qui a entraîné la nécessité de reconfigurer trois lignes de flacons.

Du remplissage au conditionnement

Dans la première section, les flacons sont positionnés et nettoyés. Ils sont ensuite transportés dans des salles stériles pour être remplis et scellés. Après la salle blanche, les flacons passent par une machine vibrante, des dispositifs d'emballage et de conditionnement des caisses, puis sont transférés sur la zone de palettisation.

Élévation des flacons en environnement stérile

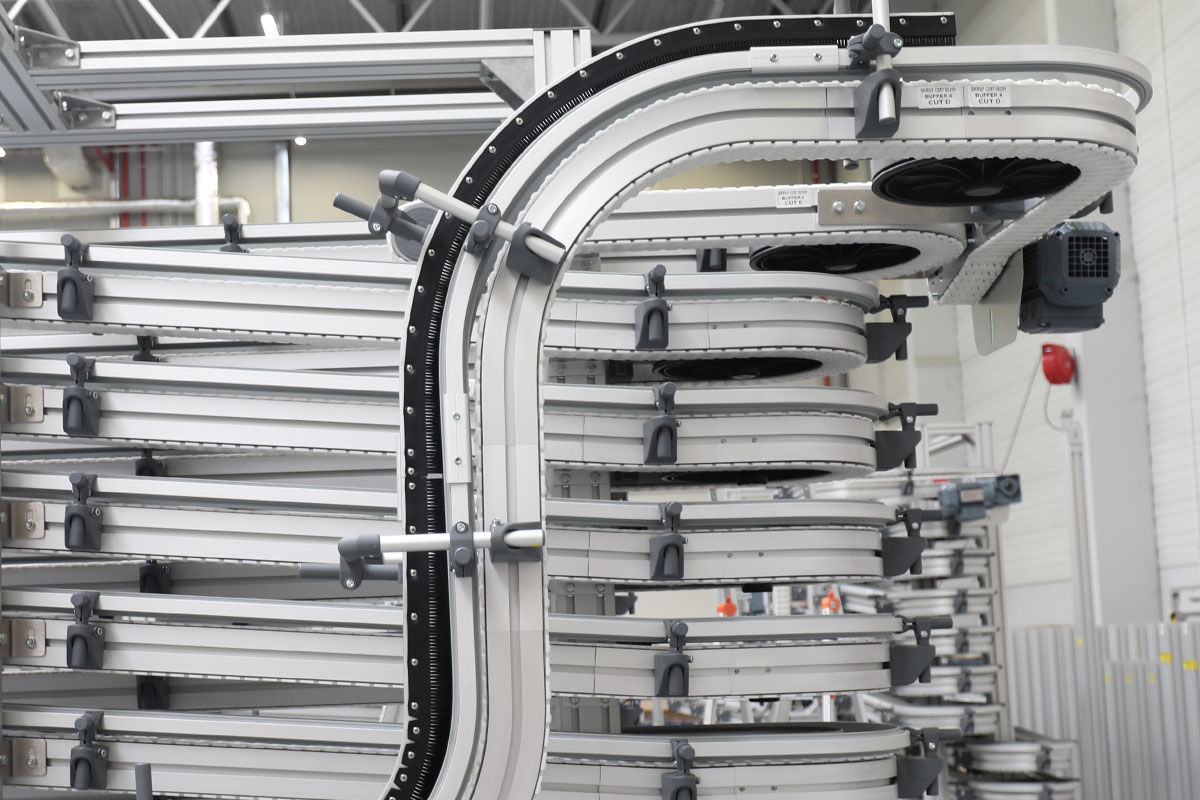

Pour élever les flacons dans la salle stérile et créer un certain nombre de passages pour les opérateurs, FlexLink a installé un élévateur par pincement doté de taquets flexibles en caoutchouc pour une manutention efficace et en douceur.

Les services fournis ont également visé à équilibrer la ligne de manière à ce que l'alimentation de la machine vibrante soit équilibrée. FlexLink a dû utiliser un système existant provenant d'une usine située à Porto Rico, mais celui-ci a été au préalable adapté aux lignes actuelles. FlexLink a également fourni deux accumulateurs alpins supplémentaires.

Manutention soigneuse des colis sous film

Sur l'une des lignes, les flacons ne sont pas conditionnés dans des boîtes mais sous film. « Lors du transfert de l'emballeuse sous film rétractable vers le palettiseur, nous devons éviter que les maillons de la chaîne ne pincent le film d'emballage », explique le chef de projet chez FlexLink. « Nous avons donc recommandé notre convoyeur XB équipé d'une chaîne a recouvrement de 175 mm de large dont les maillons restent fermés dans les courbes. Cette conception limite les risques de bloquer ou de déchirer le film d'emballage ».

Nouvelles exigences de polyvalence

« Avec l'utilisation des lignes de Porto Rico, nous apprécions chaque jour davantage la flexibilité de FlexLink », souligne le responsable de la maintenance du client. « Nous avons dû reconfigurer les lignes avec l'intégration de composants provenant de Porto Rico. La polyvalence de FlexLink nous a permis de repenser la configuration des convoyeurs sans grandes difficultés tout en trouvant une réponse aux nouveaux problèmes. »

Facilité d'assemblage

« Grâce à la facilité des procédures d'assemblage, nous montons toujours les composants FlexLink nous-mêmes. FlexLink nous offre toute l'assistance technique nécessaire. Nous demandons souvent des délais de livraison courts, et ils répondent toujours à nos exigences », conclut le responsable de la maintenance.