Paré pour l'avenir

FlexLink propose un système convoyeur automatisé répondant parfaitement aux besoins de ses clients en matière de flexibilité et d'accessibilité, avec une hygiène irréprochable.

Le client souhaitait fusionner deux unités de production afin de bénéficier largement de l'effet de synergie. Les produits, pancakes et crêpes, étaient non conditionnés et fragiles. En raison de leur fragilité, les produits ne pouvaient pas être déplacés des convoyeurs une fois qu'ils avaient commencé leur parcours dans l'usine. Il était essentiel que la manutention des produits soit fluide et sans friction. Des tests minutieux ont été effectués dans les locaux de FlexLink pour le processus de transition d'un convoyeur à un autre. L'hygiène était naturellement la priorité n° 1 dans cette opération.

Faire appel à un fournisseur fiable

L'exigence en matière d'équipement consistait à obtenir la manutention d'un flux important de produits, et de bénéficier d'une accessibilité accrue. En raison des particularités de la fusion de deux unités de production en une, le client devait faire appel à un fournisseur capable de fabriquer des solutions sur mesure. Autre facteur essentiel : le fournisseur devait composer avec un calendrier serré, tant pour le déménagement de l'usine que pour l'installation du nouveau matériel.

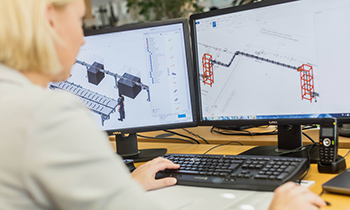

Un espace restreint

FlexLink a résolu le problème du manque d'espace en utilisant la totalité du volume de l'usine. Les convoyeurs ont été installés sur toute la hauteur du site. Les convoyeurs faciles à nettoyer ont également répondu aux besoins du client en matière d'hygiène.

Un planning détaillé et une communication directe

L'un des défis de ce projet consistait à installer toutes les machines et les convoyeurs dans un espace restreint en conservant le degré de flexibilité requis pour relier les machines de remplissage et d'emballage, conformément aux exigences du client. Le délai très court posait également problème. L'installation devait être entièrement terminée en six semaines et la production a été interrompue pendant dix jours. FlexLink a pu satisfaire aux attentes du client grâce à un planning détaillé et une communication sans faille.

Un volume multiplié par deux

Grâce à cet investissement, l'usine a désormais doublé son volume de production sans réduire sa capacité, son niveau d'hygiène ni sa flexibilité. L'usine conserve une excellente accessibilité grâce à des solutions de transport robustes et sûres. En outre, le personnel peut diversifier les types de produits et de conditionnements sans procéder à une conversion fastidieuse. Dernier point et non des moindres, le processus de nettoyage s'avère efficace et sûr, offrant un résultat uniforme et sans reproche. Grâce à cet investissement, l'avenir de notre client s'annonce radieux !