Ben attrezzati per il futuro

FlexLink ha consegnato al cliente un sistema di convogliamento automatico che soddisfacesse le richieste di elevata flessibilità, accessibilità ed igiene.

Il cliente ha voluto accorpare due unità produttive in una per creare un notevole effetto sinergico. I prodotti, pancake e crêpe, non erano confezionati ed erano fragili da movimentare. Per via della delicatezza dei prodotti, non è stato possibile spostarli dai convogliatori dopo che il processo di movimentazione all'interno dello stabilimento era iniziato. Era di vitale importanza rendere agevole e senza attriti la movimentazione dei prodotti; sono stati effettuati test accurati del processo di transizione da un convogliatore all'altro presso la sede di FlexLink. Naturalmente, l'igiene era una priorità assoluta per questo progetto.

La ricerca di un fornitore affidabile

Era necessario che l'apparecchiatura consentisse di gestire un elevato flusso di prodotti, con una maggiore accessibilità. Ma per combinare in modo efficace le due unità produttive, era necessario un fornitore che realizzasse soluzioni personalizzate. Un altro fattore critico sono stati i tempi serrati in cui il fornitore ha dovuto provvedere sia allo spostamento che all'installazione delle nuove soluzioni.

Spazio limitato

FlexLink ha risolto la mancanza di spazio utilizzando l'intero volume della fabbrica, installando i convogliatori dal pavimento al soffitto. I convogliatori, facili da pulire, hanno inoltre soddisfatto le esigenze di alti standard igienici.

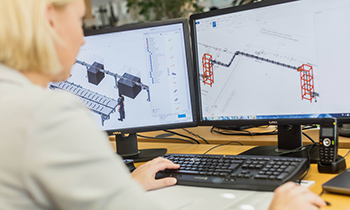

Pianificazione dettagliata e intenso scambio di comunicazioni

Una delle sfide di questo progetto era organizzare la sala per tutte le macchine e i convogliatori in uno spazio limitato, continuando a garantire la flessibilità necessaria per collegare le riempitrici e gli imballatori in base alle esigenze del cliente. Un'altra sfida è stata il breve lasso di tempo. Erano disponibili solo sei settimane per terminare l'installazione nel suo complesso e la produzione è rimasta ferma per dieci giorni. Grazie all'intenso scambio di comunicazioni e alla pianificazione dettagliata, FlexLink è riuscita a soddisfare le aspettative del cliente.

Volume raddoppiato

Questo investimento ha portato la fabbrica a produrre oggi il doppio del volume senza compromettere capacità, igiene o flessibilità. La fabbrica ha un'elevata accessibilità grazie a soluzioni di trasporto solide e sicure e il personale può gestire prodotti e tipi di confezionamento diversi nello stesso sistema utilizzando poche funzioni di conversione. In ultimo, ma non di minore importanza, il processo di pulizia è diventato efficace e sicuro con risultati soddisfacenti e costanti. Con questo investimento il futuro del cliente è più brillante che mai!