最先端の乳製品工場

お客様は、古い工場の生産能力が低く、機器が老朽化しているため、投資を考えていました。新規に大口の注文を受けたため、生産量を増加して需要に対応する必要もありました。さらに、オートメーションの速度とレベルを高め、生産コストを低減する必要もありました。それには、立地、工程機器、機械をすべて更新する必要がありました。

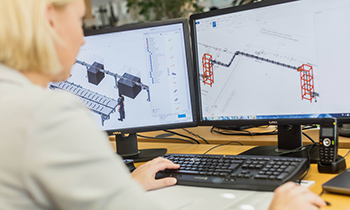

コミュニケーションがカギに

このプロジェクトでは、一度に多数のパラメータを変更し、多数のサプライヤーが関与するため、極めて円滑なコミュニケーションが重要な成功要因でした。生産量の増加、施設設計、生産フローの最適化、予算の制約、雇用可能なオペレータ数など、検討はあらゆる側面に及びました。

40個から140個まで生産量が増加

FlexLinkのソリューションは、未包装のチーズのハンドリング用の新しいゾーンに設置されるコンベアなどで、厳しい衛生要件に適合しています。生産量は旧工場の35~40個/分から、新しい工場では140個/分まで向上しました。さらに、独特のニーズに対応するため、FlexLinkはロボットを使ってチーズをトレイに配置するという、革新的な方法を採用しました。

効果の高い投資

投資を通じて製品品質が向上し、優れた衛生環境と洗浄が実現したほか、作業環境も改善され、生産量も大幅に増加しました。また、より明るい未来を実現し、お客様との将来にわたる信頼関係を築いていく体制を整えることができました。