Duża wszechstronność na małej przestrzeni

Międzynarodowa grupa farmaceutyczna wybrała swój włoski zakład do produkcji sproszkowanych antybiotyków dla dzieci, co zrodziło potrzebę ponownego skonfigurowania trzech linii butelek.

Od napełniania do pakowania

W pierwszej części butelki są układane i czyszczone. Następnie transportowane są do sterylnych pomieszczeń, w których będą napełniane i zamykane. Po opuszczeniu pomieszczenia sterylnego butelki trafiają do wytrząsarek, etykieciarek i pakowarek, a stamtąd do obszaru paletyzacji.

Podnoszenie butelek w pomieszczeniu sterylnym

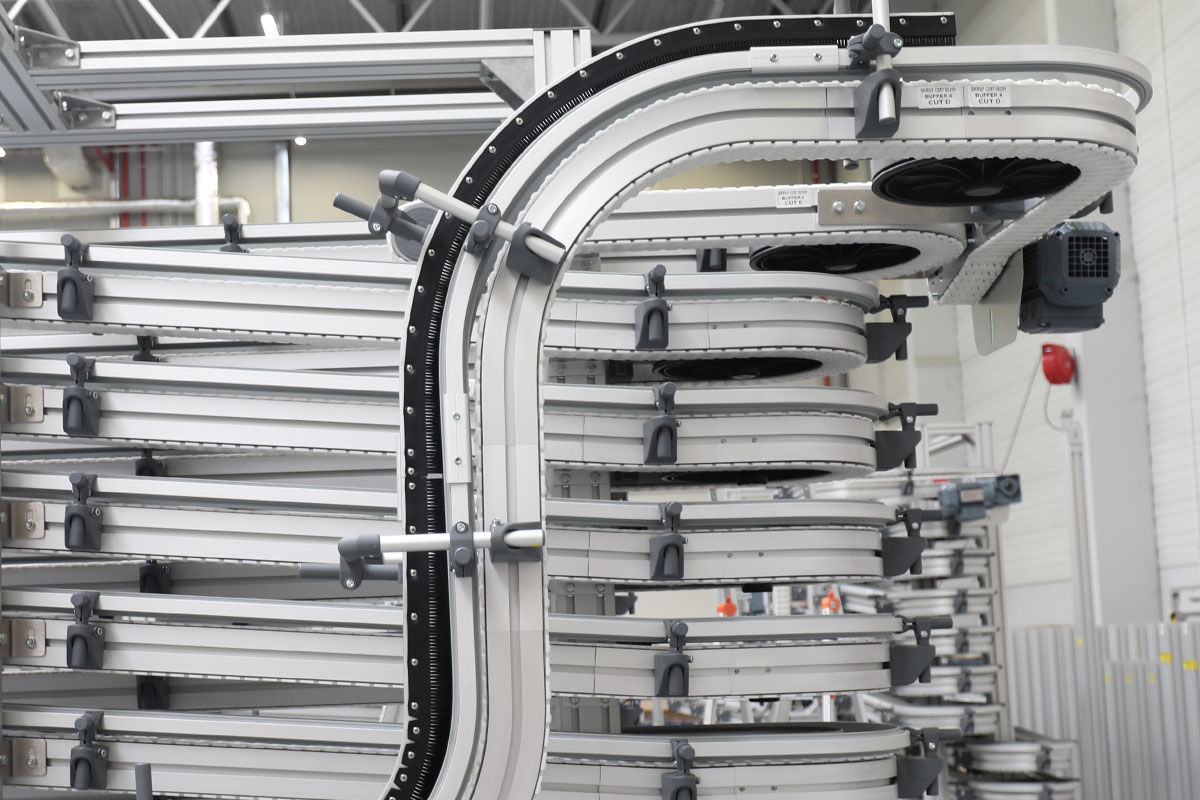

W pomieszczeniu sterylnym firma FlexLink zainstalowała przenośnik typu wedge, który podnosi butelki i zapewnia operatorom możliwość poruszania się. Przenośnik jest wyposażony w elastyczne gumowe elementy zapobiegające możliwości poślizgu, dzięki którym transport przebiega sprawnie i ostrożnie.

Wykorzystano również część podawanych butelek do zachowania równowagi na linii, co usprawniło podawanie do wytrząsarki. Firma FlexLink musiała wykorzystać gotowy system, pochodzący z zakładów w Portoryko, lecz niezbędna była jego przebudowa, aby mógł współpracować z już działającymi liniami. Firma FlexLink dostarczyła również dwa dodatkowe bufory alpejskie.

Delikatny transport produktów w folii obkurczającej

Na jednej z linii butelki nie są wkładane do pudełek, ale pakowane przy pomocy folii obkurczającej. „Podczas transportu z maszyny służącej do pakowania termokurczliwego do paletyzatora musimy unikać ryzyka, że ogniwa łańcucha przykleją folię do owijania” — mówi kierownik projektu w firmie FlexLink. „Dlatego poleciliśmy przenośnik XB z łańcuchem o szerokości 175 mm, w którym ogniwa zachodzą na siebie, przez co połączenia pozostają zamknięte nawet na łukach. Taka konstrukcja minimalizuje niebezpieczeństwo zakleszczenia lub rozdarcia się folii obkurczającej”.

Nowe wymogi w dziedzinie wszechstronności

„Ponieważ musieliśmy w zakładzie wykorzystać linię dostarczoną z Portoryko, elastyczność firmy FlexLink zrobiła na nas ogromne wrażenie” — mówi pracujący u klienta kierownik ds. utrzymania ruchu. „Musieliśmy zmienić konfigurację naszych linii, aby mogły współpracować z podzespołami, które dotarły tu z Puerto Rico. Dzięki kompleksowej pomocy firmy FlexLink udało nam się bez większych problemów zmienić system działania przenośników i na bieżąco rozwiązywać pojawiające się problemy”.

Łatwość montażu

„Dzięki dopracowaniu łatwych procedur montażu wszystkie podzespoły dostarczone przez firmę FlexLink montowaliśmy samodzielnie. Firma FlexLink zapewniła nam wszelkie wsparcie techniczne, jakiego potrzebowaliśmy. Często nalegaliśmy na skrócenie okresu realizacji zamówienia, a firma zawsze dostosowywała się do naszych oczekiwań” — podsumowuje kierownik ds. utrzymania ruchu.