Rationalisation du flux de production d'une fromagerie

Un fabricant de fromages frais moulé polonais souhaitait améliorer ses lignes de conditionnement afin de réduire le coût total, rationaliser le flux de production et améliorer la sécurité et les conditions de travail.

Des normes d'hygiène strictes

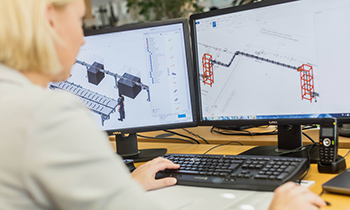

FlexLink a utilisé trois systèmes différents pour créer la solution. Le premier système se trouvait dans la zone propre du transport du fromage des machines de suremballage jusqu'à une zone d'emballage centralisée. Cette zone exige de respecter des normes strictes en matière d'hygiène et doit en même temps intégrer les flux combinés de produits en provenance de différentes machines. Un endommagement des produits, par exemple, entraîné par une accumulation ou une obstruction, devait être évité. La solution qui a été développée est inspirée d'un système convoyeur modulaire en acier inoxydable, facile à nettoyer et qui manipule délicatement les fromages.

Des convoyeurs aériens

Le deuxième système est utilisé pour la manutention des cartons vides depuis les formeuses de cartons jusqu'aux postes de conditionnement. Cette solution de convoyeur sur mesure permet une élévation stable des cartons très légers pour la distribution aérienne jusqu'aux postes de conditionnement. En fin de chaîne, les chutes gravitaires intelligentes entraînent les cartons jusqu'aux postes de conditionnement en fonction de la demande.

Fin de ligne

Enfin, le troisième système transporte le fromage conditionné des postes de conditionnement à la palettisation centralisée. La présente solution est composée de convoyeurs à chaîne modulaire large et de commandes sophistiquées. FlexLink a conçu un tunnel spécifique pour empêcher un échange thermique entre la chambre froide et la zone de conditionnement. Ce tunnel respecte les exigences en matière d'hygiène, de consommation d'énergie et d'environnement de travail des opérateurs.

« La coopération avec FlexLink a été parfaite dès le début. De la date à laquelle le client a choisi l'offre jusqu'à l'achèvement de l'investissement, tous les travaux ont été effectués conformément au calendrier établi. Les solutions proposées par FlexLink ont débloqué la zone de conditionnement en introduisant le système de flux ascendant pour le transport des produits conditionnés. Le niveau de sécurité en a été amélioré, tout comme les conditions de travail dans la zone de conditionnement. En outre, cela nous a permis de réduire le nombre de personnes impliquées dans le processus de conditionnement », déclare le chef de projet de la société.