チーズ生産フローの合理化

ポーランドのカビチーズとフレッシュチーズを生産するメーカーは、梱包ラインを改善してトータルコストを削減し、生産フローを合理化して、労働安全条件の改善を図りたいと考えていました。

高い衛生基準

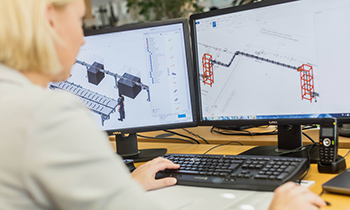

FlexLinkは、このソリューションを作成するために3つの異なるシステムを使用しました。1つ目のシステムは洗浄ゾーンにあり、オーバーラッピング・マシンから集合梱包ゾーンにチーズを搬送します。このエリアでは高い衛生基準が求められると同時に、複数の機械から搬送される製品を合流する必要があります。また、製品が並ぶことや詰まりなどによる製品の損傷を防ぐ必要があります。開発されたソリューションは、モジュール式のステンレススチール・コンベアシステムをベースとしており、洗浄しやすく、チーズ製品をやさしく搬送できます。

頭上に上昇

2つ目のシステムは、製函機から包装ステーションに送られる空カートンをハンドリングします。カスタムのコンベア・ソリューションは、非常に軽量のカートンを安定的に上昇させて、梱包ステーションに頭上搬送します。その後、インテリジェントなグラビティシュートが、需要に応じてカートンをパッケージング・ステーションに送ります。

最終ライン

3つ目のシステムは、包装済みのチーズを、パッケージング・ステーションから中央のパレタイジング・ステーションに送るためのものです。このソリューションは、幅広のモジュール式プラスチック・チェイン・コンベアと最先端の制御システムをベースとしています。FlexLinkは冷蔵庫と梱包エリアの間の熱交換を防ぐため、専用のトンネルを開発しました。これは衛生面、電力消費量、オペレータの労働環境の改善にも寄与します。

「FlexLinkとの連携は、開始時より申し分のないものでした。落札から投資の完了まで、すべての作業が既定のスケジュールどおりに進みました。FlexLinkから提供されたソリューションにより、包装された製品を上昇搬送させるシステムを導入することで、包装区域の詰まりを防止することができました。この結果、梱包エリアの安全レベルと労働条件が改善されました。さらに、パッケージング工程の人員削減も実現しました」と同社のプロダクト・マネージャーは語ります。