将来に備えた設備改良

FlexLinkは、高い柔軟性、アクセシビリティ、優れた衛生性能に対するお客様のニーズを満たす自動コンベアシステムを提供しました。

お客様は2つの生産ユニットを1つに統合して、顕著な相乗効果を得たいと考えていました。製品であるパンケーキやクレープは包装されておらず、壊れやすいものでした。繊細な製品のため、工場内での搬送が始まったあとではコンベアから取り上げることができませんでした。製品の取り扱いがスムーズで摩擦のないものになることが非常に重要でした。そこで、FlexLinkの拠点で、コンベア間の移行プロセスについて慎重なテストを実施しました。当然ながら、このプロジェクトでは衛生が最優先事項でした。

信頼できるサプライヤーの必要性

装置には、大量の製品フロー処理と高いアクセシビリティが求められました。2つの生産ユニットを1つに統合するという特殊な状況のため、カスタム・ソリューションの製造能力を有するサプライヤーが必要でした。サプライヤーに求められたもう1つの重要な条件は、厳しいスケジュールのもと、工場の移動と新しい機器設置の両方を遂行することでした。

限られたスペース

FlexLinkは工場の容量全体を活用して、床から天井までコンベアを設置することにより、スペース不足の問題を解決しました。清掃が容易なコンベアは、お客様の優れた衛生面のニーズも満たしました。

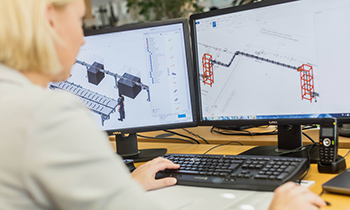

詳細な計画と綿密なコミュニケーション

このプロジェクトの課題の1つに、限られた中ですべての機械とコンベアの設置スペースを確保しながら、お客様の要件に応じてフィラーとパッカーを接続する柔軟性を達成することがありました。もう1つの課題は時間の制約でした。設置の完了まで6週間しかなく、生産停止はわずか10日間でした。綿密なコミュニケーションと詳細な計画により、FlexLinkはお客様の期待通りに業務を遂行しました。

生産量が倍増

今回の投資を通じて、容量、衛生、柔軟性は従来のまま維持しながら、工場の生産量が倍増しました。堅牢で安全性の高い搬送ソリューションの導入により、工場内のアクセシビリティが向上し、最低限の切り換えで様々な製品とパッケージ種別を同じシステム内で取り扱うことができるようになりました。最後に忘れてならないのは、洗浄工程の効果と安全性も高まり、さらに満足度の高い成果が得られたことです。今回の投資により、お客様の未来は従来よりもさらに明るくなりました。