Contrôle intégral sur une ligne d'assemblage

L'un des principaux producteurs mondiaux de détendeurs pour le méthane et de systèmes de conversion de GPL est un fabricant italien. Il s'est tourné vers FlexLink pour une nouvelle ligne d'assemblage.

Une ligne semi-automatique

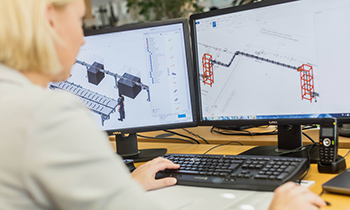

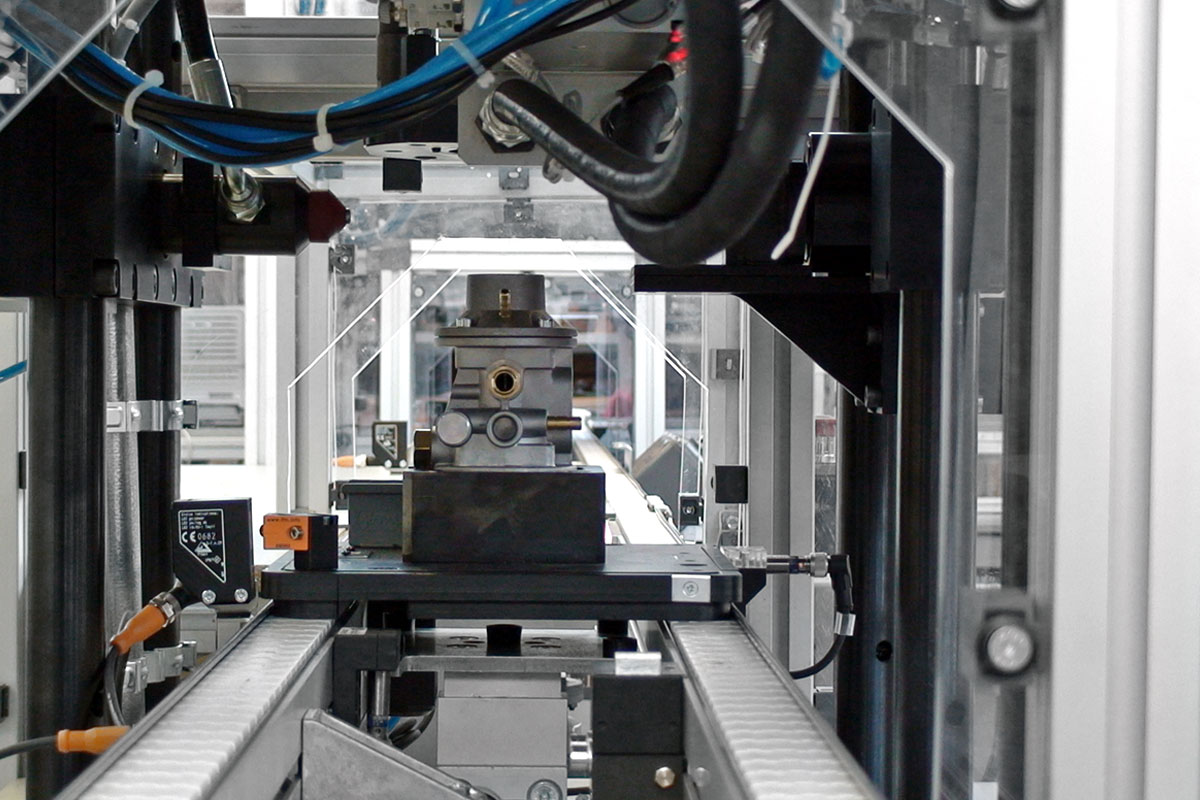

La solution matérielle FlexLink est composée de convoyeurs de type carrousel pour palettes XT s'étendant sur environ 25 mètres. Cette solution comprend des stations manuelles et automatiques avec un système électrique et pneumatique, une gestion SCADA et une supervision. Les palettes sont équipées d'étiquettes RFID. Deux satellites de réparation sont également présents. Les stations automatiques effectuent des opérations de vissage, de test et d'étalonnage des détendeurs. Les stations manuelles ont été conçues pour optimiser l'ergonomie et l'efficacité.

Système de supervision du processus

Ce système SCADA peut analyser une grande quantité de données provenant du terrain, vérifier automatiquement la présence de défauts et indiquer cette information à l'opérateur grâce à diverses interfaces (Web, e-mail, signaux sonores et lumineux, bipeurs, divers types de terminaux portables). Les données sont enregistrées et stockées dans une base de données en vue de leur traitement ultérieur. Par conséquent, l'historique des données peut être utilisé comme base statistique pour l'exportation dans les applications de gestion ou pour l'envoi vers divers secteurs opérationnels au sein de l'entreprise. Le système intègre toutes les fonctions permettant de garantir la totale traçabilité de chaque produit.

Une solution entièrement clé en main, formation comprise

FlexLink a livré une solution entièrement clé en main, du matériel et du logiciel au contrôle et à la formation. Pour ce projet, FlexLink a élaboré un plan de formation détaillé pour le personnel employé pour exploiter et entretenir le système, à la fois pendant les phases de préparation chez FlexLink et au cours des dernières étapes de l'installation et de la mise en service dans l'usine de l'utilisateur.

« Parce que nous étions familiers avec les méthodes de travail de FlexLink, nous savions que nous étions entre de bonnes mains : les délais de livraison requis ont été respectés et les techniciens FlexLink étaient en permanence disponibles, à la fois pour analyser avec nous les améliorations de la production et pour offrir de l'aide à nos employés sur les lignes de production », souligne le responsable industrialisation de la société.