Bedarfsorientierte Montage

Die Produktionsplaner eines bekannten schwäbischen Herstellers von Handwerkzeugen standen vor der Aufgabe, die Montageabläufe an rasant ansteigende Produktionsmengen anpassen zu müssen.

Flexible Montageverfahren

Ursprünglich wurden die Elektrowerkzeuge auf einer manuell betriebenen „Taktlinie“ montiert. Steigende Stückzahlen und verschiedenste zubehör- und länderspezifische Spezifikationen forderten im Laufe der Zeit von der Montagelinie eine immer größere Flexibilität. Die Lösung bestand in einer sequenziellen Anordnung der Arbeitsstationen entlang der Produktionslinie. Sie sollte die Paletten für die Vormontage fortlaufend liefern. Für die Endmontage und Prüfung sollte die Belieferung der Arbeitsstationen parallel erfolgen. Daraus resultierte eine höchst effiziente und flexible Produktionslinie für die Vormontage, Endmontage und Prüfung durch eine Kombination aus manuellen und automatisierten Bearbeitungsvorgängen.

Alles aus einer Hand

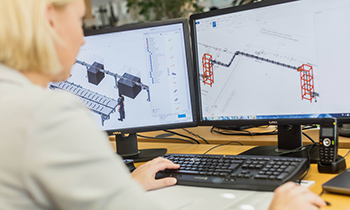

Die neue Montagelinie wurde in enger Zusammenarbeit zwischen FlexLink Deutschland und dem Kunden entwickelt. Eine der ersten Zielsetzungen war die Entwicklung und Umsetzung von halbautomatischen Lösungen bei Betriebsprozessen, die dies erforderten. Dazu wurden Pressstationen für die Vormontage von Rotor- und Maschinenköpfen entwickelt.

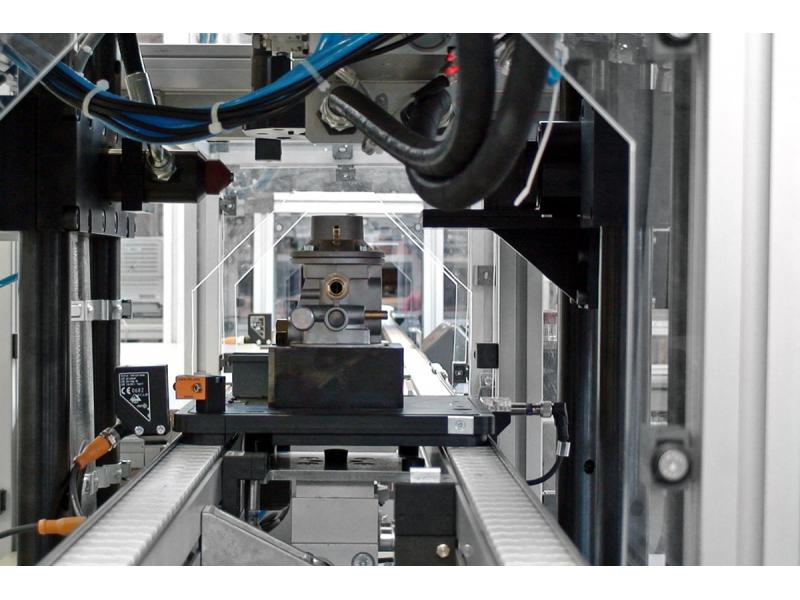

Die Endmontagelinie ist ein doppelspuriges XT-Palettenfördersystem mit sechs manuellen und automatischen Arbeitsplatzmodulen. Ein Arbeitsplatzmodul ist ein vollautomatischer Prüfstand, bei dem die Werkzeuge vollständige Prüfzyklen durchlaufen, um den Leistungsnachweis zu erbringen. Schließlich gibt es noch ein manuelles Arbeitsplatzmodul für die manuelle Prüfung, Sichtprüfung und Verpackung.

Flexibilität für eine neue Werkzeuggeneration

Weitere Vorteile der neuen Montage- und Prüflinie ergeben sich aus einer deutlich verbesserten Flexibilität und der Einführung neuer Produkte.

„Die Umstellung auf eine komplett neue Maschinenausführung kann in weniger als einem Tag durchgeführt werden.“

Die Organisation aller Press- und Montagearbeitsplätze und Prüfgeräte in einem Layout, das Zellen und parallele Abläufe kombiniert, sorgt für mehr Flexibilität und macht Umstellungen noch einfacher. Zusätzliche Arbeitsplatzmodule und Zellen können der Produktionslinie problemlos hinzugefügt werden, sodass zukünftigen Änderungen und Kapazitätssteigerungen nichts im Wege steht.