Hohe Vielseitigkeit auf engstem Raum

Da ein internationaler Pharmakonzern sein italienisches Werk als neue Produktionsstätte für pulverförmige Antibiotika für Kinder ausgewählt hatte, mussten drei neue Flaschenabfüll-Linien installiert werden.

Von der Abfüllung zur Verpackung

Im ersten Abschnitt werden die Flaschen positioniert und gereinigt. Anschließend werden sie in sterile Räume transportiert, wo sie gefüllt und versiegelt werden. Nach dem Reinraum laufen die Flaschen durch einen Rüttler, danach zu den Verpackungsmaschinen, zum Sammelpacker und schließlich zum Palettierbereich.

Steigförderung von Flaschen in steriler Umgebung

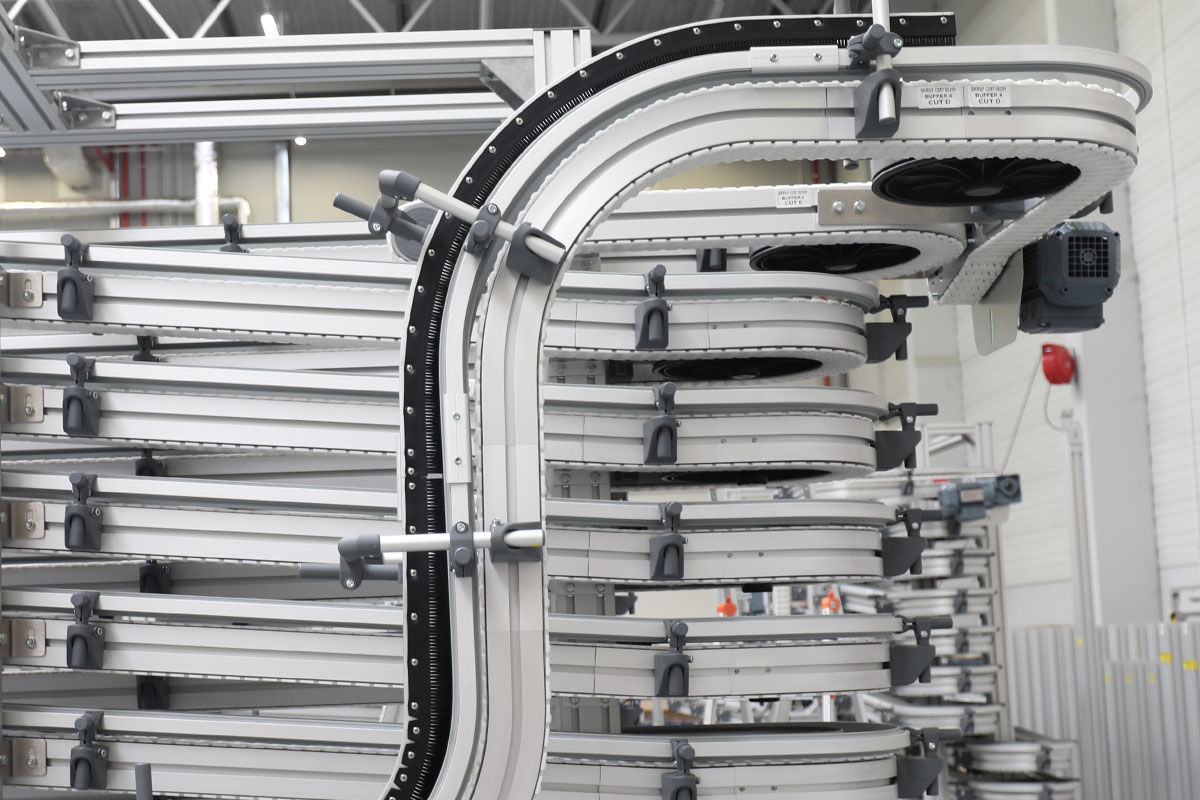

Um die Flaschen im Reinraum schonend aufwärts zu fördern und genügend Durchgänge und Freifläche für das Bedienpersonal zu schaffen, installierte FlexLink einen Klemmförderer für den vertikalen Transport. Eine spezielle Kette mit Gummimitnehmern garantiert ein schonendes und sicheres Produkthandling.

Ein Teil des Auftrags bestand auch darin, die Linie gleichmäßig auszulasten, sodass der Rüttler eine stetige Zuführung erhielt. FlexLink hatte den Auftrag, ein bereits vorhandenes System aus einem Werk in Puerto Rico zu verwenden, das problemlos an die aktuellen Produktionslinien angepasst wurde. FlexLink lieferte zusätzlich zwei Wendelspeicher.

Schonende Handhabung von Schrumpfverpackungen

In einer der Produktionslinien werden die Flaschen nicht in Kartons, sondern in Schrumpffolie verpackt. „Während der Beförderung von der Schrumpffolien-Verpackungsmaschine zum Palettierer müssen wir vermeiden, dass die Kettenglieder die Schrumpffolie beschädigen“, sagt der Projektmanager bei FlexLink. „Deshalb empfahlen wir unseren XB-Förderer mit einer 175 mm breiten Kette. Dieser Förderer verfügt über Kettenglieder, die sich überlappen und so auch in Bögen eine geschlossene Oberfläche bilden. Diese Konstruktion minimiert das Risiko eines Einklemmens oder Reißens der Schrumpffolie.“

Neue Anforderungen an die Vielseitigkeit

„Durch die Einbindung der Produktionslinien aus Puerto Rico wissen wir die Flexibilität von FlexLink immer mehr zu schätzen“, sagt der Instandhaltungsleiter des Kunden. „Wir mussten die Produktionslinien aufgrund der Integration der aus Puerto Rico stammenden Bauteile neu konfigurieren. Die Vielseitigkeit von FlexLink ermöglichte uns, die Anordnung der Förderer ohne große Probleme neu zu entwerfen und gleichzeitig neu auftretende Probleme zu lösen.“

Einfache Montage

„Dank der einfachen Montageverfahren montieren wir Komponenten von FlexLink immer selbst. Dabei bietet uns FlexLink jede technische Unterstützung, die wir benötigen. Wir fordern häufig kurzfristige Liefertermine, und FlexLink erfüllt stets unsere Anforderungen“, so die abschließenden Worte des Instandhaltungsleiters.